استاندارد بازرسی لوله های گاز طبق استاندارد ISIRI 3360

ويژگي ها و روش هاي آزمون لوله های گاز جهت مصرف در منازل و ساختمان ها و واحدهاي تجاري

استاندارد بازرسی لوله های گاز در برگيرنده لوله هاي فولادي بدون درز و درزجوش مي باشد كه براي فشار اسمي 10بار (جهت مصارف گازرساني) مناسب است.

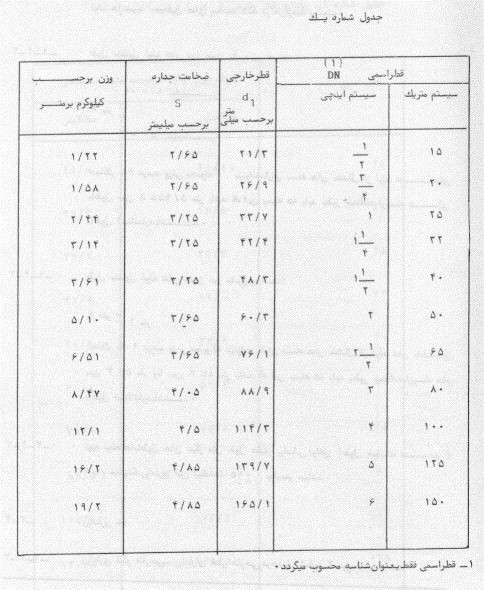

ابعاد و مشخصه هاي اينگونه لوله ها به شرح جدول شماره يك (با توجه به شكل شماره يك) مي باشد.

بیشتر بخوانید : اخذ استاندارد دستگاه تست غیرمخرب نشت شار مغناطیسی (MFL)

روش هاي آزمون

- آزمون تعيين درصد عناصر تشكيل دهنده

- آزمون نشت يابی

- آزمون نشت شار مغناطیسی

جهت اطمينان از معيوب نبودن لوله ها، بايد آزمون نشت شار مغناطیسی در آنها انجام شود.

روش نشتی شار مغناطیسی MFL برای سالهای متمادی بر روی کابلهای سیم بکسل، صنایع پتروشیمی و صنایع نیروگاهی با موفقیت مورد استفاده قرار گرفته است. این روش سطوح دیواره لولهها و تیوبهای از جنس فولاد کربنی را تا اشباع کامل مغناطیسی میکند. این کار با آهنرباهای دائمی با انرژی بالا که با سیستم الکترونیکی در داخل پراب قرار گرفته اند انجام میگیرد. این پروب ها در داخل طول لوله قرار میگیرند و با یک سرعت ثابت شروع به حرکت و ثبت نتایج میکند.

بیشتر بخوانید : تشخیص نشتی شار مغناطیسی لوله حفاری به روش MFL

تنظيم نمودن تجهيزات آزمون

تجهيزات بايد بوسيله يك قطعه شاهد (براي آزمون) كه شامل سوراخ هاي مرجع مطابق آنچه توضيح داده خواهد شد، تنظيم شوند.

قطعه شاهد بايد از نظر خواص الكترومغناطيسي، قطر و ضخامت، مشابه لوله مورد آزمون باشد.

آزمونه بايد داراي سه سوراخ معين بر روي سطح لوله باشد به طوريكه سوراخ ها روي محيط دايره اي با فواصل مساوي از زواياي 120 و با فاصله كافي از محور طولي (براي دريافت علائم كاملا مجزا) و از منتهي اليه قطعه آزمون باشد و بدين منظور براي ايجاد سوراخ هاي مرجع بايد مته اي با قطر متناسب و مطابق آنچه كه در جدول آورده شده بكار برد.

روش تنظيم نمودن

تجهيزات و سيم پيچ آزمون بايد طوري تنظيم گردد كه علائم مشخص از نمونه مرجع رابطه يكنواخت ايجاد نموده و اين علائم بايد جهت راه اندازي قسمت هشدار دهنده دستگاه بكار رود. سرعت نسبي بين قطعه شاهد و سيم پيچ بايد مشابه آنچه در حين توليد مورد آزمايش قرار ميگيرد، باشد.

تنظيم نمودن تجهيزات بايد در ابتدا و انتهاي هر دوره كار و در فاصله زماني حداكثر دو ساعت انجام و كنترل شود.

اگر در حين آزمون در خط توليد هيچگونه علائم قطعه شاهد (حتي بعد از تغيير حساسيت دستگاه بميزان 2دسي بل) مشاهده نگرديد، تجهيزات بايد مجددا تنظيم گردد بدنبال تنظيم مجدد، تمام لوله هاي آزمايش شده در دوره بازرسي اخير بايد مجددا مورد آزمون قرار گيرند، مگر اينكه علائم ثبت شده از مشخصات اختصاصي لوله ها در دسترس باشد كه اجازه دسته بندي آنها در دو گروه مشكوك و مورد قبول بدهد.

روش آزمون

لوله مورد آزمون بايد (تحت شرايطي يكسان مثل آنچه براي تنظيم نمودن تجهيزات بكار برده شد) ضمن عبور با سرعت مناسب (از دستگاه آزمون) مورد بازرسي قرار گيرد. سرعت معين شده براي توليد لوله بايستي ثابت و حداكثر با انحراف % 10± نگهداشته شود.

يادآوري – شرايط يكسان شامل مواردي است از قبيل تنظيم ابزار دقيق، حركت مكانيكي، موقعيت سيم پيچ در رابطه با هر عامل ديگري كه ممكن است در صحت روش اثر بگذارد.

بررسي نتايج

لوله هایی كه موجب ثبت علائم هشدار دهنده نشوند بايد در آزمون قابل قبول محسوب شوند.

لوله هائيكه موجب ثبت علائم هشدار دهنده شوند بايد يا بعنوان لوله مشكوك محسوب شوند و يا با اختيار توليد كننده تحت آزمون مجدد قرار گيرند.

بر اساس آزمون مجدد چنانچه لوله ها موجب ثبت علائم هشدار دهنده نشوند بايد مورد قبول و چنانچه موجب ثبت علائم هشدار دهنده شوند بايد مشكوك بحساب آيند.

منبع : موسسه استاندارد و تحقیقات صنعتی – استاندارد 3360

نظر شما درباره این مطلب چیست؟

از ۱ تا ۵ ستاره به ما امتیاز بدید.

میانگین رتبه / 5. تعداد امتیازات کاربران:

امتیازی داده نشده، اولین نفری باشید که ثبت امتیاز میکنید