- محمدامین سفیدیان

- وبلاگ

- No Comments

بازرسی خطوط لوله : مقایسه بازرسی نشت شار مغناطیسی (MFL) و اولتراسونیک (UT)

اهمیت انتخاب فناوری بازرسی برای خطوط لوله

در حوزه پیچیده مدیریت سلامت و یکپارچگی خطوط لوله، انتخاب فناوری بازرسی مناسب برای حفظ ایمنی و کارایی عملیاتی بسیار حیاتی است. با گذشت زمان، خوردگی داخلی و ایجاد حفره در خطوط لوله که میتواند منجر به مشکلات یکپارچگی ساختاری شود، امری طبیعی است.

برای سالهای متمادی، اپراتورهای خط لوله از روشهای بازرسی مانند نشت شار مغناطیسی (MFL) برای تشخیص این ناهنجاریها استفاده میکردند. MFL برای شناسایی نواحی دارای ازبین رفتگی فلز به میدانهای مغناطیسی متکی است. اختلالات در میدان مغناطیسی به عیوب بالقوه اشاره دارد و MFL را به یک تکنیک ارزشمند تبدیل میکند.

با این حال، اثربخشی MFL ممکن است توسط عواملی مانند جنس خط لوله و شرایط محیطی محدود شود. در نتیجه، بسیاری از اپراتورهای خط لوله به دنبال فناوریهای دقیقتر و قابل اعتمادتری بودند که قادر به تشخیص مسائل ظریف و پیچیده باشند.

در پاسخ، صنعت تست غیر مخرب در فناوریهای اولتراسونیک (UT) برای ارائه ارزیابی جامعتر از شرایط خطوط لوله پیشگام شده است.

اولتراسونیک (UT) از امواج فراصوت با فرکانس بالا برای اندازهگیری ضخامت دیواره لوله و شناسایی هرگونه ناحیه خوردگی یا از بین رفتن فلز استفاده میکند. UT در کشف مسائلی که ممکن است از درک MFL خارج شوند، عالی عمل میکند. به عنوان مثال، MFL ممکن است با خوردگی حفره در حفره، خوردگی از بین رفتن فلز روی فلز (به کاهش ضخامت یا سطح مقطع لوله در اثر خوردگی، فرسایش یا سایر اشکال تخریب اشاره دارد) یا از بین رفتن فلز با مورفولوژی پیچیده دست و پنجه نرم کند.

امروزه، UT به فناوری مورد استفاده بسیاری از شرکتها تبدیل شده است. دقت UT و حساسیت آن به عیوب خطوط لوله، آن را از سایر روشهای بازرسی متمایز میکند.

مطالعه موردی زیر نتایج و آموختههای حاصل از بازرسیهای UT و MFL از یک خط لوله فراساحلی را مقایسه میکند تا مزایا و محدودیتهای بالقوه هر فناوری بازرسی را نشان دهد.

بازرسیهای درون خطوط لوله

سیستمهای پیچیده خطوط لوله برای اطمینان از ایمنی، کیفیت و مدیریت مقرونبهصرفه، نیاز به بازرسی دقیق درونخطی دارند. قدرت شفافیت در مورد داشتن بهترین افراد برای توسعه بهترین فناوری است که عالی ترین دادهها را جمعآوری و ثبت میکند. با دادههای تشخیصی برتر، میتوانیم بهترین بینشهای عملی را در مورد وضعیت واقعی داراییهای خط لوله ارائه دهیم. وقتی مشتریان اپراتور خط لوله ما بهترین بینشها را داشته باشند، میتوانند بهترین تصمیمات را بگیرند که در نهایت بهترین نتایج را برای جوامع، صنعت و محیط زیست به ارمغان میآورد.

ابزارهای نشت شار مغناطیسی (MFL) چه هستند و چگونه کار میکنند؟

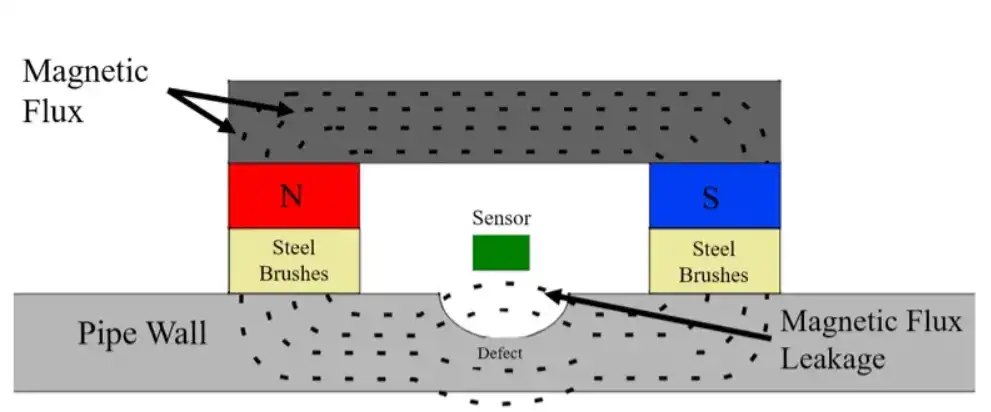

ابزارهای نشت شار مغناطیسی (MFL) با استفاده از دیواره لوله به عنوان رسانا، یک مدار میدان مغناطیسی ایجاد میکنند. در جایی که اتلاف فلز وجود دارد، مقداری از میدان مغناطیسی از دیواره خط لوله نشت میکند، جایی که یک حسگر آن را تشخیص میدهد. سپس از کالیبراسیون برای تعیین اندازه ویژگی (اصطلاح عمومی برای ناهنجاری شناسایی شده در طول بازرسی) بر اساس میزان شار مغناطیسی نشت شده استفاده میشود.

ابزارهای MFL ممکن است به دو روش جهتگیری شوند:

1.در نشت شار مغناطیسی محوری یا axial MFL, ، میدان به موازات محور لوله جهتگیری میشود. MFL محوری، ابزار را نسبت به عرض محیطی عوارض یا ناهنجاریها حساستر میکند.

2.در نشت شار مغناطیسی محیطی یا circumferential MFL، میدان به دور محیط لوله جهتگیری میشود. MFL محیطی، ابزار را نسبت به طول محوری عوارض یا ناهنجاریها حساستر میکند.

بیشتر بخوانید : بهره وری روش MFL در خدمات بازرسی لوله

ابزارهای اولتراسونیک (UT) چه هستند و چگونه کار میکنند؟

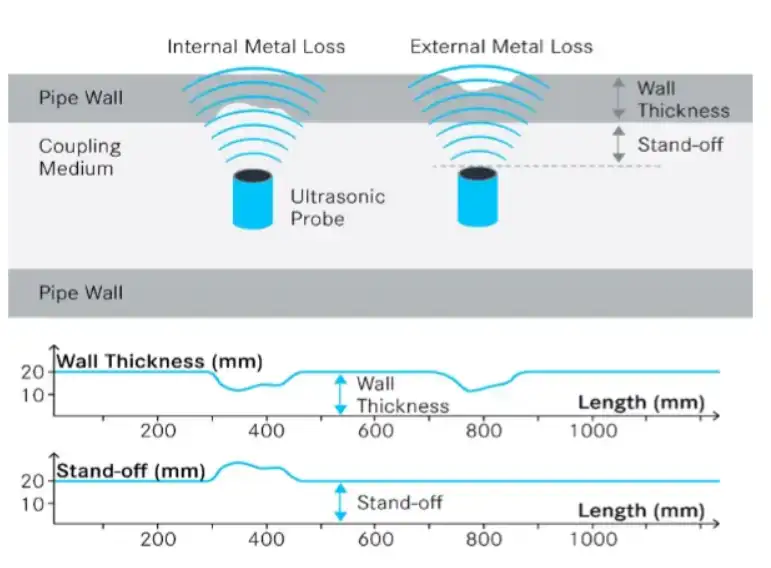

ابزارهای اولتراسونیک (UT) از تکنیک پالس-اکو برای اندازهگیری مستقیم ضخامت دیواره استفاده میکنند. یک حسگر پیزوالکتریک موج صوتی منتشر میکند که از طریق یک کوپلینگ مایع از دیواره خط لوله عبور میکند. هنگامی که موج صوتی به سطح مشترک بین دیواره لوله و سطح خارجی برخورد میکند، سیگنال به دلیل تغییر در خواص ماده، بازتاب میشود. ردیابی تغییر سطح مشترک بین سطح داخلی لوله و سطح خارجی لوله، محاسبه دقیق ضخامت دیواره را ممکن میسازد.

برخلاف حسگرهای MFL که با دیوارههای خط لوله در تماس هستند، حسگرهای UT نسبت به دیوارهها دارای انحراف هستند. این بدان معناست که آنها میتوانند ضخامت دیواره و همچنین فاصله بین دو سطح، یعنی فاصله حسگر تا سطح داخلی، را اندازهگیری کنند و بینشی در مورد داخلی یا خارجی بودن ویژگیها ارائه دهند.

تفاوتهای کلیدی MFL در مقابل UT

موارد استفاده:

MFL نیازی به کوپلینگ ندارد، بنابراین میتواند هم در خطوط گاز و هم در خطوط مایع اجرا شود. ابزارهای UT به یک محیط مایع نیاز دارند که صدای سنسورها بتواند در آن حرکت کند، بنابراین برای استفاده در خطوط لوله گاز بدون اضافه کردن نوعی مایع یا انجام بازرسیهای دستهای مناسب نیستند. با این حال، گزینههای اولتراسونیک برای خطوط لوله گاز وجود دارد که از اولتراسونیک و رزونانس صوتی برای اندازهگیری ضخامت دیواره استفاده میکنند.

الزامات تمیز کردن:

تکنیکهای به کار رفته در MFL نسبت به آلودگیهای باقیمانده حساسیت کمتری دارند، بنابراین لولههای مورد بازرسی لزوماً نیازی به تمیز بودن ندارند. با این حال، ابزارهای UT برای اطمینان از اینکه میتوانند سیگنالهای صوتی مورد استفاده برای جمعآوری دادههای یکپارچگی خط لوله را به طور دقیق ثبت کنند، نیاز به تمیزکاری دارند.

جدول زمانی گزارشدهی:

MFL برای پردازش دادههای جمعآوریشده به الگوریتمهای اندازهگیری و تحلیلگران متکی است. تحلیلگران انسانی ممکن است فقط ویژگیهای خاصی را ببینند، بنابراین زمان لازم برای تولید گزارشهای بازرسی MFL عموماً سریع است. وقتی صحبت از گزارشدهی میشود، ابزارهای UT به یک تحلیلگر نیاز دارند تا تمام ویژگیهای موجود در دادهها، از جمله موارد بسیار پیچیده را بررسی کند، به این معنی که تولید گزارش میتواند بیشتر از استفاده از ابزار MFL طول بکشد.

دقت اندازهگیری (دقتی که با آن یک بُعد یا مشخصه ناهنجاری گزارش میشود) نسبت به ضخامت دیواره:

در حالی که دادههای MFL یک اندازهگیری نسبی هستند، دادههای UT یک اندازهگیری مستقیم ارائه میدهند و دقت ابزار صرف نظر از ضخامت دیواره یکسان است. همانطور که نمودار زیر نشان میدهد، با افزایش ضخامت دیواره، نوار دقت اندازهگیری ابزار MFL پهنتر میشود، در حالی که هنگام استفاده از ابزار UT ثابت میماند.

ارائه داده ها:

یکی از تفاوتهای کلیدی که هنگام مقایسه یافتههای MFL و UT متوجه خواهید شد، تعداد کادرهای گزارش شده به دلیل روشهای مختلف مورد استفاده برای انجام اندازهگیریها است. به عنوان مثال، در نمودار زیر، نتایج بازرسی UT در یک کادر زرد رنگ ظاهر میشود. 11 کادر سفید کوچکتر، دادههای MFL مربوطه را در همان ناحیه اتلاف فلز نشان میدهند.

اگر این دو نوع بازرسی را روی یک زیرساخت اجرا کنید، تصاویر گزارش شما بسیار متفاوت خواهد بود. مهم است که با ارائه دهنده بازرسی درون خطی خود صحبت کنید تا نحوه ارائه نتایج خود را بفهمید.

بیشتر بخوانید : هوش مصنوعی برای بازرسی لوله

بیشتر بخوانید : مزایای استفاده از هوش مصنوعی در تجزیهوتحلیل داده بازرسی غیر مخرب لوله

مطالعه موردی: MFL در مقابل فناوری UT

همچنان که عمیقتر به مقایسه و تقابل قابلیتهای ابزارهای MFL و UT برای ارزیابی یکپارچگی خط لوله میپردازیم، مفید است که از یافتهها و آموختههای حاصل از یک تعامل با مشتری NDT و در واقع مطالعه موردی واقعی بهره ببریم.

مشتری در این مطالعه موردی با یک دوراهی مواجه بود. علی رغم استفاده از یک برنامه مدیریت یکپارچگی integrity management program یا (IMP) که شامل سه بازرسی سالانه با استفاده از ابزارهای محوری MFL بود، آنها نشتی را در خط لوله خود پیدا کردند. یک ارائه دهنده خدمات متفاوت هر بازرسی سالانه MFL را انجام داده بود.

از آنجا که هیچ نشتی با MFL شناسایی نشده بود، آنها احساس کردند که برای رفع نگرانیهای خود به تصویر و فناوری متفاوتی نیاز دارند. آنها برای بازرسی خط لوله خود با استفاده از ابزار UT اقدام کردند. نتایج، تصویر بسیار متفاوتی از سلامت دیوارههای خط لوله را نشان داد.

بیایید با مقایسه نتایج بازرسی UT از خط لوله مشتری با نتایج سه بازرسی MFL قبلی با استفاده از نمودار زیر شروع کنیم:

- نقاط آبی عمیقترین نقطه هر اتصال لوله را در امتداد خط لولهای که توسط ابزار UT بازرسی شده است، نشان میدهند.

- بازرسی UT تا عمق ۹۰٪ عمیقترین نقطه و جایی که نشتی رخ داده است انجام میشود.

- یافتههای سه بازرسی MFL با رنگهای زرد، خاکستری و نارنجی نشان داده شده است.

- هیچکدام از آنها نتوانستند چیزی نزدیک به این عمیقترین نقطه را اندازهگیری کنند، و نتایج تنها به چیزی اشاره دارند که ممکن است هستهی اصلی مشکل باشد، که در این مورد، ضخامت دیواره است.

- همچنین جالب است که دادههای UT روند الگوی موج متمایزی را در عمق عوارض در امتداد خط لوله ثبت کردند. MFL نتوانست این روند را ثبت کند. این احتمال وجود دارد که این یافته مربوط به ارتفاع خط لوله در این بخش خاص باشد. دلیل هر چه باشد، این میتواند اطلاعات مفیدی برای اپراتور باشد.

نمودار میلهای زیر تفاوتهای بین بازرسیهای MFL و UT را خلاصه میکند و میانگین عمق تمام ویژگیهای کشف شده در هر بازرسی را نشان میدهد:

- ابزار UT به طور متوسط عمق ویژگی بیش از 50٪ را اندازهگیری کرد، در حالی که هر سه بازرسی ابزار MFL به طور متوسط حدود 20٪ را اندازهگیری کردند.

- خط سیاه نشان دهنده حداکثر و حداقل عمق مشخصه اندازهگیری شده توسط هر بازرسی است. عمیقترین نقطه اندازهگیری شده توسطUT 90٪ بود، در حالی که عمیقترین نقطهای که بازرسیهای MFL قادر به اندازهگیری آن بودند بین 50 تا 60٪ بود.

در مرحله بعد، بیایید عمیقترین نکته تحلیلشده در دادههای UT را بررسی کنیم و آن را با آنچه بازرسی MFL تشخیص داده است مقایسه کنیم:

خط قرمز ضخامت دیواره UT را نشان میدهد که شکل عارضه را در عمیقترین نقطه آن در خط لوله ترسیم میکند. این خط تا عمق ۹۰٪ ضخامت دیواره (تقریباً سه اینچ یا ۷۵ میلیمتر طول) امتداد دارد.

در مقابل، اولین بازرسی MFL در سال ۲۰۱۹ تقریباً در این منطقه، با عمق تنها ۲۰٪، عارضهای را شناسایی کرد. دومین بازرسی MFL در سال ۲۰۲۰ عارضهای با عمق ۲۴٪ و سومین بازرسی MFL در سال ۲۰۲۱ عارضهای با عمق ۱۸٪ را شناسایی کرد.

بنابراین، اگرچه ابزار MFL ویژگی را در عمیقترین نقطه آن تشخیص داد، اما عمق صحیح را ثبت نکرد. احتمالاً ابزار MFL به دلیل وابستگی به کالیبراسیون، قادر به اندازهگیری صحیح عمق نبوده است؛ زیرا باید ضخامت دیواره را بداند. وقتی نازک شدن دیواره آن چیزی نباشد که ابزار انتظار دارد، MFL میتواند نتایج غیربهینه ارائه دهد. همچنین ممکن است که MFL، به دلیل اینکه یک اندازهگیری حجمی است، در شرایطی که وضعیت شامل از دست رفتن فلز در داخل فلز باشد و از دست رفتن در کل محیط لوله رخ دهد، که در این سناریوی خاص چنین بود، با مشکل دقت مواجه شود.

همانطور که این مطالعه نشان میدهد، دادههای UT حتی در شرایط پیچیده، دید بسیار خوبی از توپوگرافی اتلاف فلز به اپراتورهای خط لوله میدهد. علاوه بر این، از آنجایی که اندازهگیری مستقیمی را ارائه میدهد، اپراتورها میتوانند صرف نظر از ضخامت دیواره خط لوله، به مقادیر اطمینان داشته باشند.

یکی دیگر از مزایای ابزارهای UT این است که به دلیل ارائه چنین دید جامعی از شرایط خوردگی، امکان نظارت دقیق بر خوردگی و محاسبه دقیق نرخ رشد خوردگی مورد انتظار در طول زمان را فراهم میکنند. این امر به ویژه زمانی اهمیت دارد که اپراتورها با سناریوهای پیچیده خوردگی روبرو هستند یا خطوط لوله با پیامدهای بالا را مدیریت میکنند.

تطبیق بینشهای UT با بهترین شیوههای مدیریت خوردگی برای سنجش فشار عملیاتی ایمن و طول عمر خط لوله

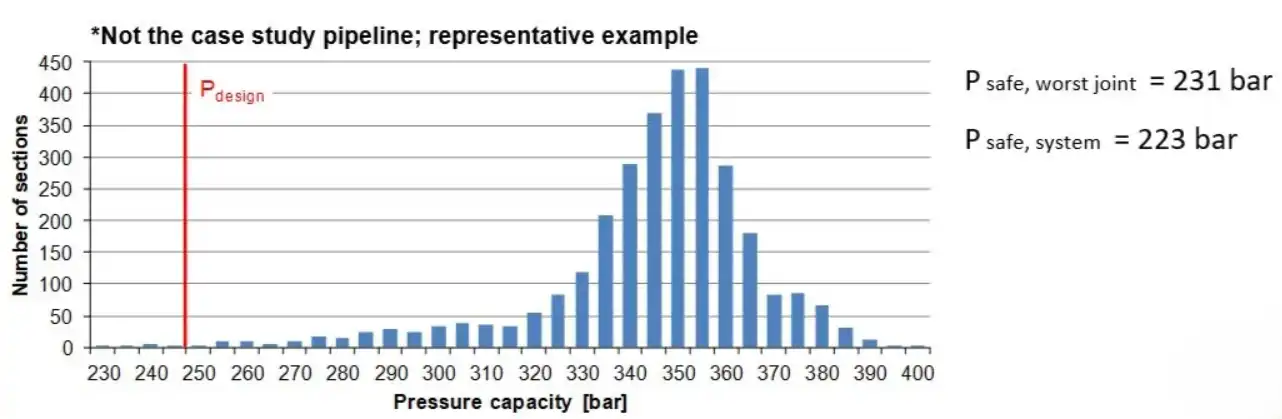

با داشتن دیدی روشن از خوردگی و اتلاف فلز در خطوط لوله خود که توسط فناوری UT ارائه میشود، اپراتورهای خط لوله میتوانند از بهترین شیوههای صنعتی، به ویژه DNV-RP-F101، برای محاسبه ظرفیت فشار ایمن خط لوله استفاده کنند. این روش برای مدیریت بلندمدت خوردگی محوری طولانی در خطوط لوله، یعنی خوردگی یا کانالیزه شدن چندین اتصال لوله، طراحی شده است.

در مورد خوردگی محوری بلند، ممکن است فکر کنید که در نظر گرفتن طول یک اتصال و استفاده از عمیقترین ویژگی، نقطه شروع مناسبی برای ارزیابی است. با این حال، این رویکرد پیچیدگی عیوب فلز را به طور کامل در بر نمیگیرد و بسیار محافظهکارانه خواهد بود.

برای خوردگی محوری طولانی، توپوگرافی خوردگی باید همراه با پروفیلهای کف رودخانه river bottom profiles یا (RBP) در نظر گرفته شود، که به راحتی با استفاده از دادههای اولتراسونیک قابل دستیابی هستند. و از آنجا که خوردگیهای محوری طولانی اغلب چندین اتصال لوله یا حتی کیلومترها اتصال لوله را در بر میگیرند، در نظر گرفتن آنچه که اثر سیستم نامیده میشود هنگام محاسبه ظرفیت فشار عملیاتی ایمن نیز مهم است.

اثر سیستم به گونهای طراحی شده است که به اپراتورها کمک کند تا وجود چندین اتصال لوله با ظرفیت فشار پایین را که به طور بالقوه در چندین کیلومتر از اتصالات لوله جریان دارند، کمّیسازی کنند.

استاندارد DNV به شما امکان میدهد در این شرایط با استفاده از معیارهای احتمال خرابی probability of failure (PoF)، فشار عملیاتی ایمن را برای یک خط لوله محاسبه کنید. این استاندارد به شما امکان میدهد PoF های منفرد را برای ویژگیها، اتصالات لوله یا بخشها به صورت ریاضی ترکیب کنید تا به مقدار فشاری برسید که نشان دهنده کل سیستم خط لوله باشد.

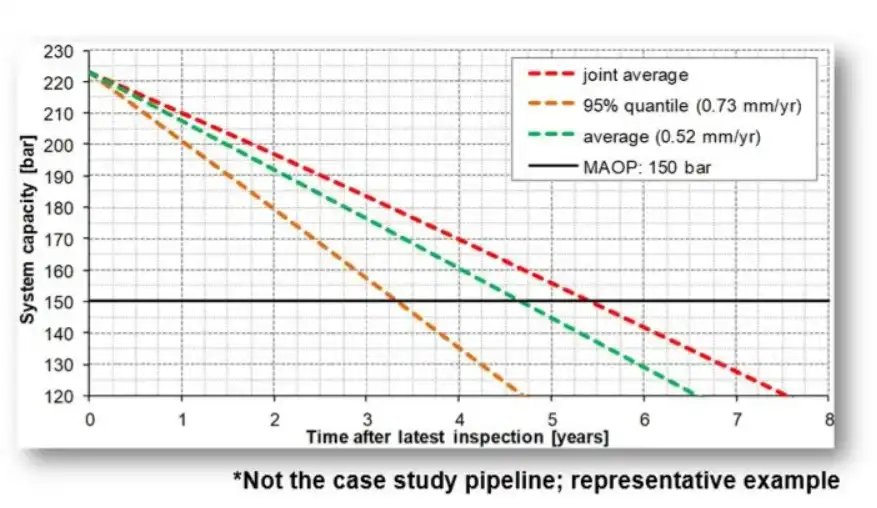

این رویکرد همچنین به اپراتورهای خط لوله اجازه میدهد تا با محاسبه نرخ رشد خوردگی برای بخشهای کانالکشی محوری طولانی، عمر باقیمانده خط لوله را تعیین کنند.

در اینجا نیز، بهترین روش شامل بررسی پروفیلهای کف رودخانه است. دلیل این امر آن است که اگر شما صرفاً نرخ رشد خوردگی را در نقطه های اتصال محاسبه کنید، بعید است نتایج معنادار باشند زیرا عمیقترین نقطه میتواند سال به سال تغییر کند، یا ممکن است محاسبه شما این واقعیت را در نظر نگیرد که بخشهای خاصی از اتصالات لوله، نرخ رشد خوردگی بالاتری نسبت به سایر بخشها دارند.

بنابراین، با تقسیم لولهها به قطعات کوچکتر، یک و نیم متری با استفاده از دادههای ضخامت دیواره واقعی، به جای یک مقدار متوسط، تصویر جزئیتری از نرخ رشد خوردگی اتصالات به دست میآورید.

زمانی که نرخ رشد خوردگی دقیقی داشته باشید، میتوانید ظرفیت سیستم آینده را با تکرار محاسبه اثر سیستم تا زمانی که فشار ایمن برابر با MAOP شود، محاسبه کنید. این کار همچنین درک واضحتری از زمان نیاز احتمالی به تعمیر خط لوله به شما میدهد.

جمع بندی مقایسه روش نشت شار مغناطیسی (MFL) و اولتراسونیک (UT)

مدیریت سلامت و یکپارچگی خطوط لوله از طریق بازرسی درون خطی امکانپذیر است، اما همانطور که بررسی کردیم، انتخاب فناوری مناسب برای کاربرد مورد نظر بسیار مهم است.

MFL ابزاری بسیار مفید است؛ نسبت به ابزارهای UT ارزانتر است و نیازی به تمیزکاری گسترده خط لوله ندارد. با این حال، میتواند به اپراتورهای لوله احساس امنیت کاذبی در مورد وضعیت واقعی خطوط لولهشان بدهد.

مطالعه موردی ما این واقعیت را برجسته کرد که انجام مکرر بازرسیهای MFL و اعتماد به نتایج بدون بررسی واقعیت از فناوری UT، حرکت عاقلانهای نیست. MFL همیشه مطابق انتظار عمل نمیکند، به خصوص در مواردی که از بین رفتن دیواره وسیعی در کل محیط خط لوله یا از بین رفتن فلز در داخل از بین رفتگی فلز وجود دارد.

ابزارهای UT، اگرچه پرهزینهتر هستند و نیاز به تمیزکاری دارند، اما اندازهگیریهای مستقیم و تکرارپذیر را در شرایط بسیار چالشبرانگیز ارائه میدهند. علاوه بر این، هنگامی که دادههای اولتراسونیک دارید، میتوانید از روش DNV-RP-F101، برای محاسبه ظرفیت فشار ایمن یک خط لوله استفاده کنید، و اثر سیستم را در مواردی که شامل خوردگی محوری طولانی با اتلاف پیچیده و/یا گسترده فلز است، در نظر بگیرید.

نظر شما درباره این مطلب چیست؟

از ۱ تا ۵ ستاره به ما امتیاز بدید.

میانگین رتبه / 5. تعداد امتیازات کاربران:

امتیازی داده نشده، اولین نفری باشید که ثبت امتیاز میکنید